Наведите, чтобы развернуть

Пн - Пт, с 900 до 2000 МСК

Сб, c 1000 до 1600 МСК

Пн - Пт, с 900 до 2000 МСК

Сб, c 1000 до 1600 МСК

Клинковые стали

Локомотивом научно-технической революции XX века выступило производство стали — сплава железа с углеродом. Сталь оказала решающее влияние на развитие всех областей науки и техники. Не исключено, что именно производство клинкового оружия послужило в древности главным толчком к развитию технологий получения и обработки металлов. Эти методики, постепенно развиваясь и совершенствуясь, вынесли приговор и своему прародителю — клинковому оружию, уступившему место более эффективным и мощным средствам ведения боевых действий. В центре внимания металловедения — науки о металлах — оказались интересы крупного промышленного производства, в то время как производство клинков осталось на обочине на долгие годы. Мастер-оружейник превратился в скромную Золушку, довольствующуюся остатками со стола научно-технического прогресса и пытающуюся в меру собственных знаний и умений адаптировать свойства сталей, предназначенных для изготовления деталей машин и механизмов, к нуждам ножевого дела. Ситуация начала меняться лишь к середине XX века, ознаменовавшегося появлением специальных «ножевых» сталей. Многолетний практический опыт ножовщиков нашел отражение в использовании огромного разнообразия марок сталей, разобраться в которых непросто даже специалисту. Попробуем внести ясность в этот вопрос, сделав краткое отступление в теорию.

Основные характеристики металлов зависят от силы сцепления составляющих его атомов. Но атомная структура это еще не все. Все металлы имеют кристаллическое строение — в пространстве атомы металлов, расположенные в строгом порядке, образуют своеобразную решетку. Теоретическая прочность идеального «бездефектного» кристаллического железа составляет значительную величину— 13000 МПа. На практике, однако, железо имеет прочность намного меньшую. Так, у наиболее чистого поликристаллического железа она составляет всего 20–30 МПа. Это происходит потому, что реальный кусок металла представляет собой не единый правильный кристалл (т. н. «монокристалл»), а конгломерат из бесчисленных крохотных кристалликов, которые металловеды называют зернами. Увы, сцепление между ними имеет в основном механическую природу.

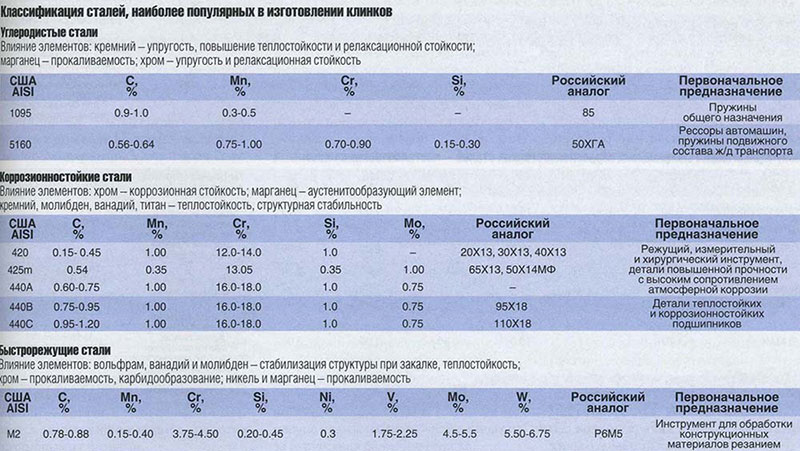

Путем длительных экспериментов древние металлурги пришли к необходимости использовать не железо, а сталь — твердый раствор углерода в железе. Фосфор, бывший популярным средством упрочнения железа на ранней стадии становления металлургии, увеличивал прочность металла всего в семь раз. Углерод же дал рост этого параметра более чем в сорок пять раз! Атомы углерода в таком растворе внедряются в решетку железа-растворителя, поэтому сталь еще именуют твердым раствором внедрения. Количество внедренных атомов может значительно отличаться в различных модификациях железа, что ведет к существенной разнице величины растворимости углерода — от 0,02 % до 2 %. Это и служит предпосылкой разнообразных свойств изделий, получаемых из стали. Особое внимание при изготовлении клинков уделяется сталям с содержанием углерода от 0,4 % до 1,2 %. Для задания высокой режущей способности берут стали с содержанием углерода 0,7–1,2 % и более, ну а если клинку предстоит работать со значительными ударными нагрузками, используют стали повышенной вязкости (содержание углерода — 0,6–0,75 %). Высокие упругость, прочность и хладостойкость требуют применения сталей с содержанием углерода от 0,3 % до 0,6 %.

Кремний, титан и алюминий тоже способны упрочнить железо, хотя и весьма незначительно — на 60–85 %. А хром, молибден, никель или ванадий — и того меньше. Но они могут интенсивно влиять на другие свойства, поэтому их широко используют для создания особых сталей. Добавление в состав последних подобных примесей с целью придания им особых качеств получило название «легирование» и ныне очень популярно.

Влияние таких элементов на свойства стали носит сложный комплексный характер. Свойства клинков из легированных сталей будут не в последнюю очередь определяться и технологической оснащенностью производителя: термомеханическая обработка таких сталей сложна и требует весьма непростых технологий и дорогого оборудования.

Особые свойства инструментальных сталей связаны в первую очередь с их применением по основному назначению — в конструкциях, инструментах или деталях. Поэтому в производстве клинков значительная часть их потенциала используется весьма слабо или не используется вообще. Наиболее яркий пример — это быстрорежущие стали. Будучи предназначенными прежде всего для высокопроизводительной резки металла, они призваны сохранять высокую твердость (до 68–70 HRC) при высоких температурах — до 700 градусов Цельсия. Очевидно, что на охотничих ножах эта специфическая черта материала — высокая теплостойкость, или, точнее, красностойкость, — не будет особо востребована.

Сегодня для задания высоких прочностных свойств режущего инструмента его микроструктуру пытаются сделать максимально однородной. Сталь очищают от «вредных» примесей и включений путем использования таких методов, как электрошлаковый, вакуумно-дуговой, электронно-лучевой переплав, и иными, еще более сложными в реализации. Прочность металла повышается измельчением зерна ковкой или прокаткой, а также термообработкой. Использование сверхскоростного охлаждения металла позволяет создать «металлические стекла», в которых содержание углерода достигает 2–3%. Такие стали обладают хорошей прочностью и одновременно высокой износостойкостью. Традиционная технология изготовления превратила бы подобный материал в хрупкий чугун, не пригодный для клинков.

Таким образом, сегодня на клинках появились уникальные стали и сплавы, обладающие великолепным комплексом характеристик, способных удовлетворить самого привередливого пользователя.

Автор: Александр Марьянко