Наведите, чтобы развернуть

Пн - Пт, с 900 до 2000 МСК

Сб, c 1000 до 1600 МСК

Пн - Пт, с 900 до 2000 МСК

Сб, c 1000 до 1600 МСК

Порошковые стали для клинков

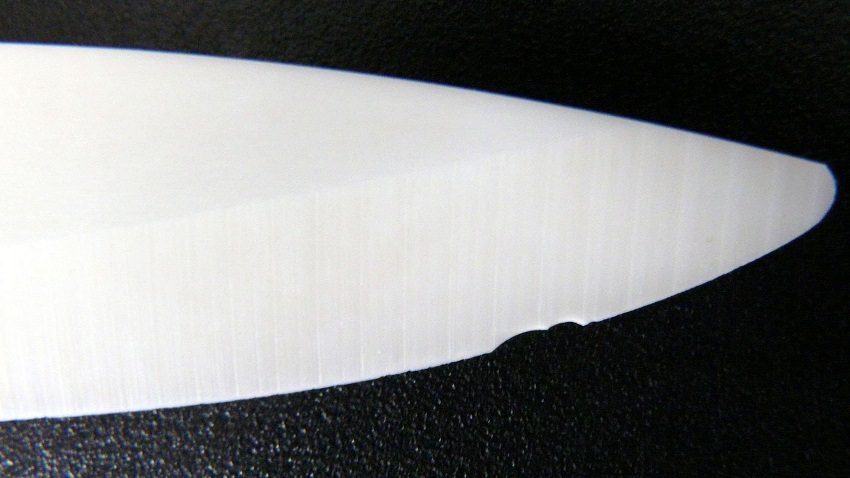

В последнее время оружейниками и мастерами ножевого дела был отмечен заметный рост интереса именно к группе порошковых сталей или, как их еще называют, «порошки». Что собственно и не удивительно, ведь именно они в настоящее время прочно укрепились на позициях лидеров среди материалов для стали.

Возможно, причина такого интереса в том, что данный тип стали и ее разновидностей неоднократно устанавливал мировые рекорды, как по способности удерживать режущую кромку, так и по показателям устойчивости к разнообразным физическим нагрузкам. Кроме этого, данный вид стали стал пользоваться популярностью среди производителей ножей, как среднего, так и высокого класса.

Технология изготовления порошковой стали

Большая часть сталей, из которых в настоящее время производят почти 90% клинков, представленных на прилавках магазинов, при упрощенном рассмотрении имеют практически одинаковую структуру, в большинстве своем состоящую из мартенсита и карбидов. Также сюда могут добавлять остаточный аустенит, неметаллические включения и т.д. При этом не секрет, что использование карбидов в ножевой стали обусловлено тем, что сами по себе карбиды более твердые и хрупкие, чем мартенситная матрица, но при этом они заметно увеличивают износостойкость стали и ухудшают (сверх некоторого предела) механические характеристики. Особенно сильно ухудшения коснулись показателей прочности и вязкости. Кроме этого общая степень уменьшения "прочностных" свойств напрямую зависит от параметров карбидной фазы. Особенно от ее количества, типа, размера самих карбидов и их скоплений и равномерности их распределения в общей структуре.

Стоит отметить и тот факт, что хорошо выраженная карбидная неоднородность (именно этим термином пользуются для характеристики "качества" карбидной фазы и ее распределения) создает проблемы при шлифовке метала, а также увеличивает вероятность появления поводков и трещин. При этом мастерам ножевого дела, хорошо известно, что стали, содержащие большое количество крупных и неравномерно распределенных карбидов, намного хуже поддаются горячей деформации, и, начиная с некоторой степени карбидной неоднородности, материал практически полностью перестает деформироваться в обычных условиях.

Исходя из вышеперечисленных аспектов при создании ножа мастера, получается, попадают в своеобразный замкнутый круг – для повышения показателей стойкости им нужно увеличивать количество карбидной фазы, но в то же время с целью сохранения нужных показателей механических характеристик приходиться уменьшать ее количество и улучшать распределение. В связи с тем, что количество и тип карбидной фазы напрямую зависят от состава стали, основу которого составляет показатель содержания углерода и количества и типа легирующих элементов, то в «классических» марках ножевой стали существует некоторый предел по легированию при достижении которого сталь еще обладает минимально допустимыми механическими и технологическими свойствами. А соответственно, существует и предел стойкостных характеристик.

Все ЗА и ПРОТИВ порошковых сталей

Что кроется за столь необычным названием «порошковая сталь» мы рассмотрели в первой части данной статьи, сейчас же стоит подвести итоги и попытаться кратко отписать все положительные и отрицательные стороны порошковых сталей.

К преимуществам порошковым сталей можно отнести:

- Гибкость. Ведь за счет небольших размеров и максимально близкого к идеальному распределения карбидов, в данной разновидности стали можно весьма сильно повысить степень легирования, что приведет к росту ее стойкостных свойств.

- Механика. По тем же причинам при разумном подходе к ограничению количества карбидной фазы, можно добиться заметного улучшения механических характеристик.

- Шлифовка. Из-за того, что в составе порошковой стали имеются мелкие, равномерно распределенные карбиды они гораздо лучше поддаются шлифовке и ковке.

- Закалка. Во время процесса закалки порошковая сталь получает более насыщенный твердый раствор, более мелкое и равномерное зерно. В результате чего отмечается повышение показателей ее твердости, теплостойкости, механических свойств и коррозионной стойкости.

- Изготовление. Порошковая технология позволяет достаточно легко получать высокоазотистые стали методами твердофазного азотирования.

- Применение. Порошковые стали легко могут применяться для создания материалов методами механического легирования (карбидостали, керметы, ДУО стали).

При довольно внушительном списке плюсов, как и все в этом мире, порошковая сталь также обладает и некоторыми недостатками:

- Порошковый передел расширяет, но не отменяет пределов по легированию. Например, если такая сталь не имеет в своей структуре эвтектических карбидов, то ее порошковый передел не имеет смысла и чаще всего приводит к некоторому ухудшению свойств.

- Стали порошкового передела содержат в себе большее количество неметаллических включений, правда, в последнее время, благодаря усилиям ученых с этим фактором уже успешно борются.

- Стали порошкового передела заметно дороже. Кроме того, для их успешного производства требуется дорогостоящее специальное оборудование, также существуют ограничения на максимальный размер заготовок.

Необходимо понимать, что порошковый передел - это не палочка выручалочка. Он решает одну задачу - борьбу с карбидной неоднородностью. Наиболее целесообразно получение этим методом высоколегированных сталей (например, быстрорежущих или коррозионно-стойких), где улучшение стойкости, механических и технологических свойств компенсирует повышение стоимости.

На сегодняшний день клинки почти 90% ножевых изделий различных брендов изготавливаются из порошковой стали.

Далее рассмотрим порошковые нержавеющие стали

1. СРМ 154 Порошковая версия стали 154CM (ATS 34) и практически полный аналог стали RWL-34. От “простой” 154 отличается лучшей механикой (выше прочность и вязкость) и несколько лучшей шлифуемостью. Одна из самых популярных сталей на ножах среднего класса. Потенциал этой стали раскрывается при ТО на вторичную твердость (62-63 HRc), чего, к сожалению большинство производителей не делает из за технологической сложности и худшей коррозионной стойкости.

2. CPM S30V Фактически стала неким “золотым стандартом” для серийных и авторских ножей среднего и высокого класса. К сожалению, большинство производителей обрабатывают ее на твердость 58-60 HRc (в расчете на неквалифицированного пользователя, да и из технологических соображений), при которой она демонстрирует среднюю стойкость РК и агрессивность реза. Потенциал этой стали полностью раскрывается при ТО на твердость 61-62HRc, при которой она демонстрирует стойкость РК примерно на 50% выше чем при 59 HRc.

3. CPM S35VN Рестайлинговая версия “тридцадки”. Особеннностью данной стали является легирование ниобием, что становится модной тенденцией и обеспечивает несколько лучшую механику. По ощущениям сталь полностью соответствует CPM S30V и находится с ней в одной нише.

4. CPM S90V На сей момент ветеран модельного ряда, но не уступающий своих позиций. Сталь содержит первичные карбиды ванадия, что несколько ограничивает механику, но теоретически обладает высокой износостойкостью. На практике ее в заметной степени ограничивает максимально достижимая твердость (часто 59-60 HRc) при которой стойкость РК не превосходит S30V при 62 HRc.

5. CPM S125 Еще больше ванадия, еще выше износостойкость и хуже механика. Впрочем, при нормальной эксплуатации сталь ничем не отличается от других. Эта сталь периодически используется некоторыми фирмами и мастерами, часто с обработкой на низкую твердость, что лишает затею смысла.

6. CPM S110V Лидер модельного ряда. Карбидный монстр, сочетающий огромное количество твердых карбидов с высокой твердостью (до HRc 64). Особенностью легирования является очень большое количество ниобия (на мой взгляд, излишне большое, в структуре стали присутствует эвтектика NbC) и добавка кобальта, увеличивающая вторичную твердость. Несмотря на высокую твердость и большое количество карбидной фазы сталь обладает хорошими мех. характеристиками. Стойкость РК – на уровне лидеров, из “нержавеек” может только Vanax 75 поспорит. Казалось бы все хорошо. Ан не совсем. Особенностью данной стали является весьма неагрессивный рез. То есть он неплох для “обычного” ножа, но от изделия (и стали) премиум класса ждут совершенно иного. Проблема частично решается тонкой геометрией и особой заточкой, но именно это пока мешает назвать 110 своей любимой нержавейкой.

Пожалуй, стоит вспомнить и CPM S60 (CPM 440V), с которой все начиналось. Сталь больше не выпускается, но, иногда, еще встречается на рынке. Недостаточная твердость на большинстве изделий не позволяют реализовать потенциал этой стали. В настоящее время лучше предпочесть S30-S35 или S90.