Наведите, чтобы развернуть

Пн - Пт, с 900 до 2000 МСК

Сб, c 1000 до 1600 МСК

Пн - Пт, с 900 до 2000 МСК

Сб, c 1000 до 1600 МСК

Сталь Х12МФ

Совсем недавно сталь отметила свой столетний юбилей. Но не смотря на вековой возраст она до сих пор остается самой популярной штамповой сталью в мире и одной из самых популярных для изготовления клинков. Сама Х12МФ и авторские материалы на ее основе (например “волновая сталь”) широко представлена на российском ножевом рынке.

Причины такой популярности совсем не удивительны. Х12МФ сочетает хорошую стойкость РК с приличной механикой и коррозионной стойкостью. К тому же, сталь достаточно технологична и при минимальном навыке обеспечивает получение приемлемых характеристик. А в авторском исполнении временами может тягаться на равных с самыми современными сталями.

Теперь рассмотрим ее подробнее.

Х12МФ, она же D2 (и еще несколько сотен аналогов) – типичный представитель штамповых сталей с 12%Cr.

Типичный состав стали:

Химический элемент C Si Mn Cr Mo V % 1.45-1.65 0.1-0.4 0.15-0.45 11-12.5 0.4-0.6 0.15-0.30

Стали могут несколько отличатся по содержанию легирующих элементов, например, за рубежом есть стали с несколько более высоким содержанием молибдена и ванадия, но, в общем и целом, это не оказывает серьезного влияния на свойства.

Основными легирующими элементами являются углерод и хром. Благодаря этому сталь содержит заметное количество твердых карбидов типа M7C3 на базе карбида хрома в состав которых так же входят железо, молибден и ванадий. Часть карбидов эвтектического происхождения и имеет достаточно крупные размеры (до 50мкм) и пластинчатую форму. Большое количество (22-24%) твердых (HV 1200-1600) карбидов обеспечивает достаточно высокую износостойкость стали и в то же время ухудшает механические свойства, которые, тем не менее, в малых сечениях (что характерно для ножей) остаются достаточно высокими.

Например, при твердости порядка HRC 61 Х12МФ обладает прочностью при изгибе порядка 3000-3400 МПа при ударной вязкости порядка 0.25 – 0.45МДж/м^2, что выше, чем у большинства углеродистых и нержавеющих сталей, но несколько хуже чем у большинства вторично-твердеющих и порошковых сталей.

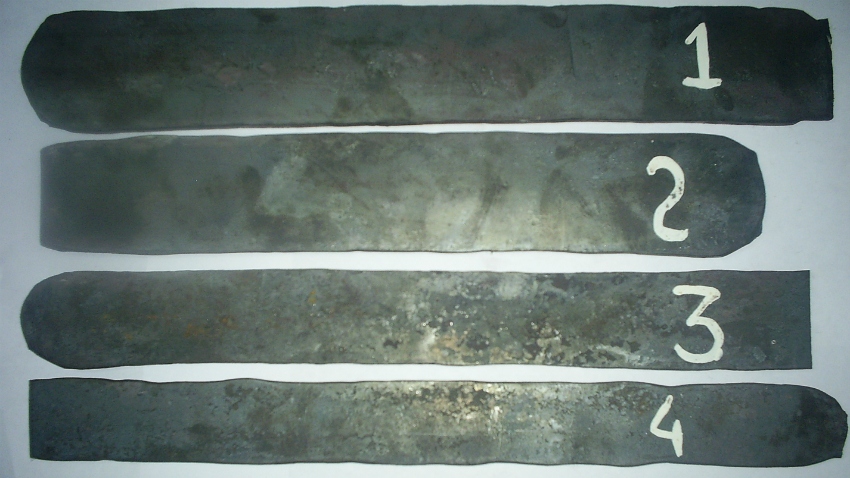

После термообработки по оптимальным режимам в твердом растворе стали Х12МФ остается 5-6 процентов хрома, что обеспечивает достаточно высокую коррозионную стойкость. Некоторые иностранные производители даже называют ее полунержавеющей. На самом деле, коррозионная стойкость Х12МФ сильно зависит от режима ТО (в большинстве случаев, чем тверже сталь, тем она более коррозионнно-стойкая) и условий эксплуатации. Особенно сильное негативное влияние на стойкость клинков из Х12МФ оказывают хлориды, вызывая питтинговую коррозию (это характерно и для высокоуглеродистых нержавеющих сталей типа 95Х18) .

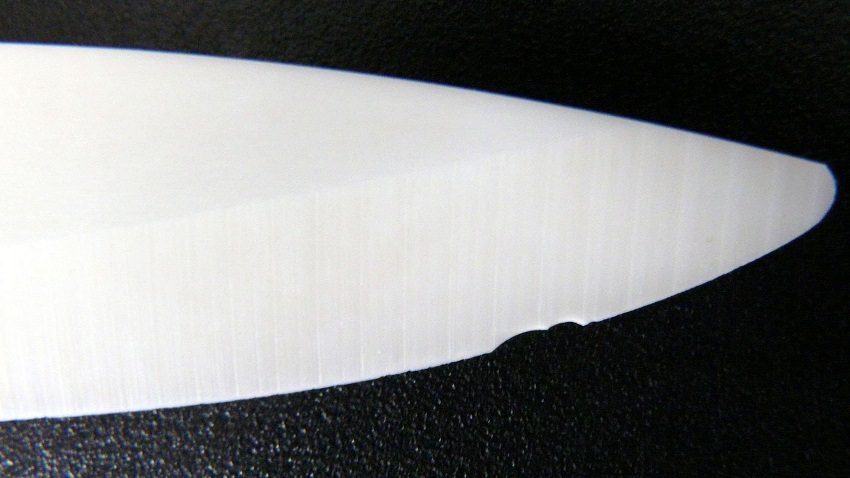

Особенности структуры этой стали часто приводят к появлению на поверхности стали различимого узора, в авторских вариантах узор может быть гораздо контрастнее и иметь “булатный” характер. Узор является следствием выраженной карбидной неоднородности и по его характеру и интенсивности опытный человек может сказать о режимах горячей деформации и ТО этого клинка и в заметной степени предсказать его свойства. Да, именно из-за большого количества крупных и неравномерно распределенных карбидов Х12МФ относительно плохо воспринимает доводку.

Термообработка

Наиболее распространена обработка на первичную твердость, которая обычно представляет собой закалку (в масле, горячих средах или под струей воздуха) и низкого отпуска. Закалка на вторичную твердость, на мой взгляд, обеспечивает худшую комбинацию свойств, хотя некоторые мастера успешно экспериментируют с такими режимами.

Для режущих ножей, от которых требуется максимальная стойкость РК, я бы рекомендовал следующий режим:

• закалка 1000-1010, 5-7 минут,

• масло,

• отпуск 175-200, 2 раза по 2 часа.

Результирующая твердость около 61-62.

Для ножей, рассчитанных на некоторые динамические нагрузки, можно использовать следующий режим:

• закалка 1020-1040, 5-7 минут,

• масло,

• отпуск 310-340С 2 часа.

Результирующая твердость 57-59.

Механические свойства и способность удерживать РК могут быть значительно улучшены предварительной термической обработкой, включающих ТЦО и закалку из межкритической области. Но тут у каждого мастера свои секреты…

Алан Баликоев